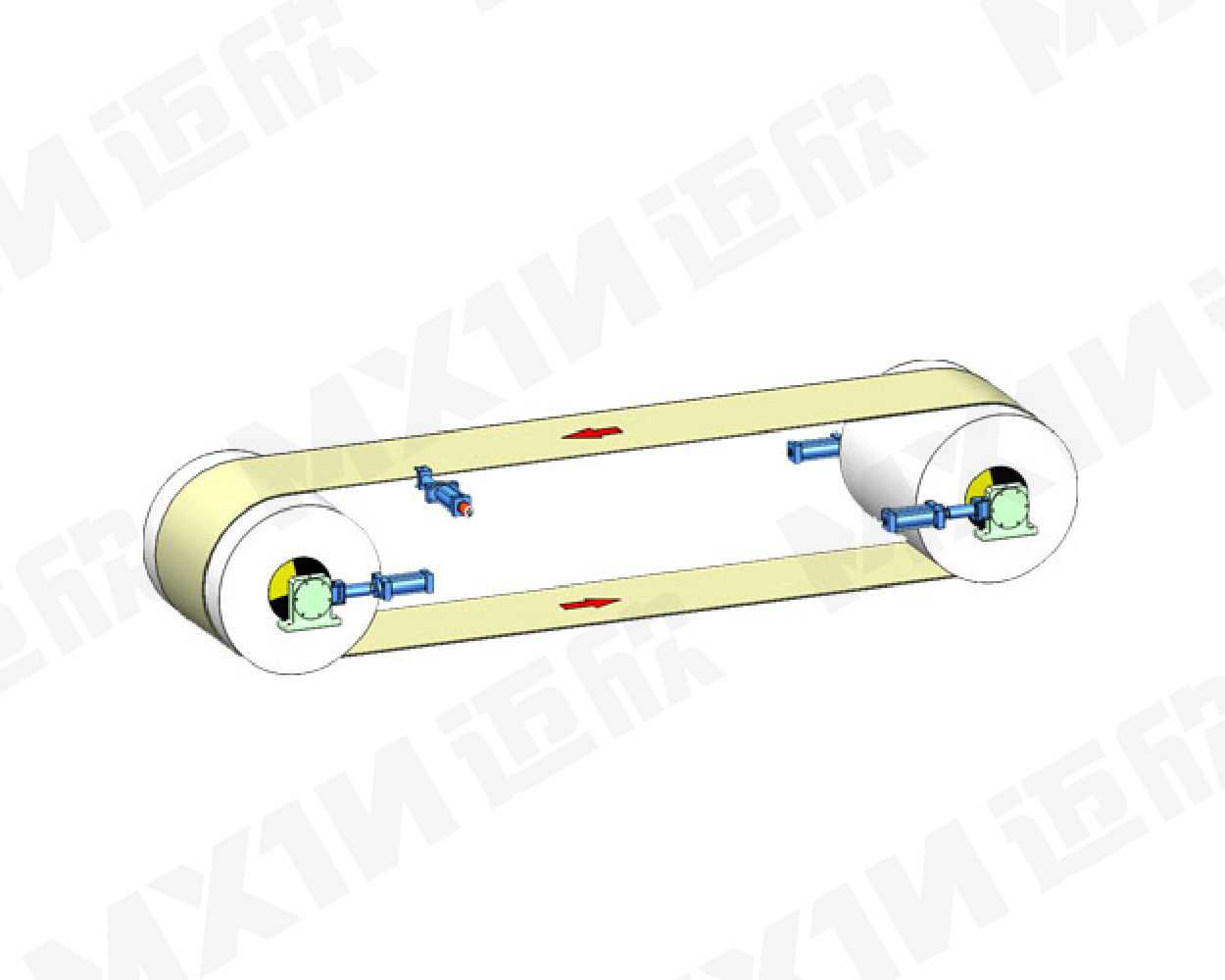

糾偏系統(tǒng)的工作原理

糾偏系統(tǒng)通過實時監(jiān)測與動態(tài)調整,確保環(huán)形鋼帶沿預定軌跡運行。其核心由位移傳感器、液壓執(zhí)行器及閉環(huán)控制器構成。傳感器持續(xù)捕捉鋼帶位置信息,控制器根據(jù)偏差信號計算糾偏量,驅動執(zhí)行機構調整鋼帶軌跡。該系統(tǒng)可實現(xiàn)毫秒級響應與高精度控制,是保障連續(xù)化生產(chǎn)穩(wěn)定性的關鍵。

環(huán)形鋼帶糾偏的技術挑戰(zhàn)

環(huán)形鋼帶的閉環(huán)結構導致誤差隨循環(huán)圈數(shù)累積,微小偏差可能因路徑重復而顯著放大。此外,極端工況如高溫、粉塵、腐蝕性氣體等,對傳感器可靠性及機械部件壽命構成嚴重威脅。鋼帶內部應力分布不均、厚度公差等固有缺陷,形成持續(xù)的橫向位移驅動力。同時,張力波動與糾偏動作的耦合效應,進一步增加了控制復雜性。

創(chuàng)新解決方案

為應對上述挑戰(zhàn),行業(yè)開發(fā)了系列創(chuàng)新技術。智能檢測技術通過高頻激光掃描或超聲波傳感,實現(xiàn)接頭識別與誤差動態(tài)補償。數(shù)字孿生模型可預測累積偏差趨勢,提前注入反向校正量,顯著降低長期運行誤差。材料與結構優(yōu)化方面,耐高溫硅膠輥面、碳纖維復合糾偏輥等設計,提升了系統(tǒng)在惡劣環(huán)境中的穩(wěn)定性。控制算法層面,自適應PID、模糊控制及自抗擾控制等技術,有效抑制非線性擾動與參數(shù)耦合影響。

糾偏系統(tǒng)的產(chǎn)業(yè)價值

糾偏系統(tǒng)在工藝、設備、生產(chǎn)效率及智能制造層面均展現(xiàn)出重要價值。在工藝層面,其通過維持鋼帶軌跡精度,保障產(chǎn)品如光學膜、鋰電池極片的涂布均勻性,直接提升良品率。設備層面,均勻受力分布延長鋼帶及傳動部件壽命,減少非計劃停機。生產(chǎn)效率層面,高速場景下糾偏響應優(yōu)化使設備有效作業(yè)率大幅提升。此外,作為智能感知節(jié)點,糾偏系統(tǒng)可集成至工業(yè)物聯(lián)網(wǎng),為預測性維護提供數(shù)據(jù)支撐,推動制造業(yè)向智能化轉型。

隨著工業(yè)4.0的推進,糾偏系統(tǒng)正從單一控制單元向智能化技術體系演進。通過融合先進傳感、自適應算法與數(shù)字孿生技術,其將在高端制造領域發(fā)揮更關鍵作用,助力環(huán)形鋼帶應用實現(xiàn)更高精度與效率。