環形鋼帶因閉合循環、高張力運行及動態響應需求,對糾偏系統提出獨特挑戰。本文整合多源技術方案,從核心挑戰、模塊設計、機械優化到系統集成,構建系統性解決方案。

一、環形鋼帶糾偏的核心技術挑戰

閉合循環的累積誤差控制

環形鋼帶每圈運行后易產生位置偏差疊加,需通過編碼器與帶速同步采樣消除誤差。采用旋轉編碼器標記關鍵位置,確保每圈糾偏基準對齊,配合邏輯復位策略避免偏差累積。

張力與位置的耦合控制

張力波動是跑偏主因,需集成張力傳感器與自動張緊裝置,通過“位置-張力”雙閉環控制減少根源性偏差。液壓系統內置蓄能器可確保斷電時完成關鍵糾偏動作,維持系統穩定性。

動態應力與機械可靠性

糾偏輥擺動時,鋼帶邊緣因螺旋軌跡產生拉伸應力。通過應力校核確保材料安全范圍,同時優化糾偏輥包角及輥面處理,防止打滑。

二、系統模塊化設計:檢測、控制與執行

高精度檢測系統傳感器選型:激光位移傳感器或線陣相機,適用于高速、高精度場景。

超聲波傳感器抗粉塵能力強,適合惡劣環境。

布局優化:在張力穩定區設置檢測點,或采用“雙閉環”檢測對比跑偏趨勢。

智能控制算法自適應PID+模糊控制:根據張力、速度動態調整參數,實現快速響應與低超調。

預補償算法:針對鋼帶周期性偏移,通過記錄跑偏周期提前觸發糾偏動作。

雙冗余檢測機制:主備傳感器互為備份,確保系統可靠性。

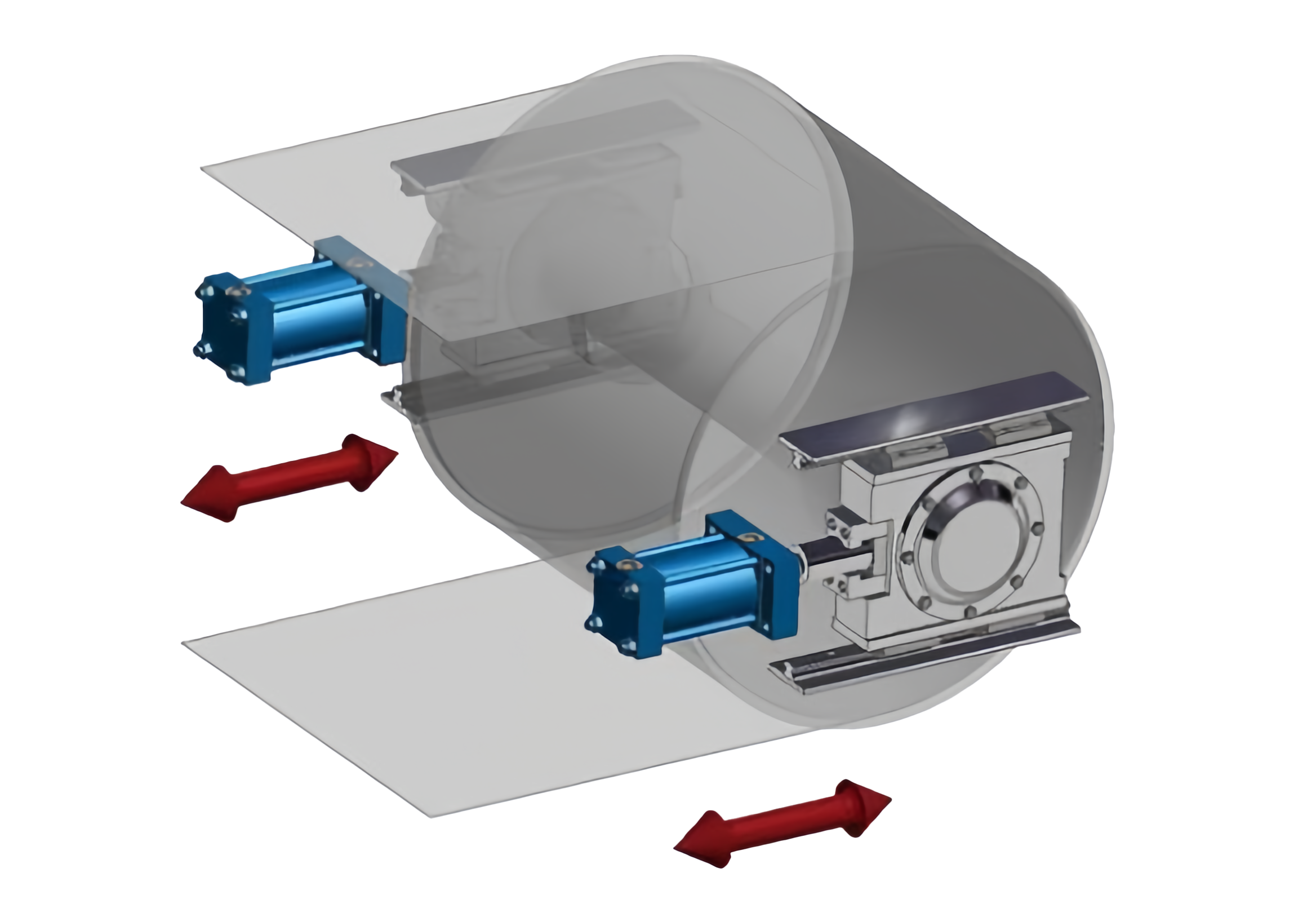

快速響應執行機構伺服電動糾偏輥:直驅電機+滾珠絲杠,響應時間短,定位精度高。

電液伺服裝置:液壓驅動響應快,驅動力大,適合寬幅、厚鋼帶。

機械優化:采用浮動框架式結構,減少橫向拉力;執行機構具備低慣量特性,確保高速啟停穩定性。

三、機械結構與系統集成優化

糾偏輥組布局比例積分輥(PI型):在關鍵位置布置,結合橫向移動和角度調整,實現雙向糾偏。

弧形排列設計:優化曲率半徑與輥間距,確保摩擦力均勻分布。

防跑偏輔助設計硅橡膠止擋條與導軌凹槽配合,實現物理限位。

浮動輥設計,吸收溫度變化引起的鋼帶伸縮形變。

系統集成與可靠性閉環控制接口:與生產線PLC對接,實現低延遲糾偏指令響應。

冗余設計:主控制路徑故障時,備用路徑自動接管,確保連續生產。

防護措施:傳感器與控制器采用防護設計,適應惡劣工業環境。

四、總結與展望

環形鋼帶糾偏系統的核心在于動態響應能力與多系統協同控制。通過高精度檢測、智能算法和可靠執行機構的協同設計,結合張力-位置耦合控制、周期性跑偏抑制等關鍵技術,可實現鋼帶位置的實時精準控制。實際應用中需根據工況選擇技術方案,并通過調試與維護確保長期穩定性。