光電液壓糾偏技術是現代工業自動化領域的一項關鍵技術,通過融合光電檢測與液壓驅動技術,實現了對材料或設備偏移的高精度校正。該技術廣泛應用于冶金、造紙、新能源電池制造及包裝印刷等行業,成為保障生產質量與效率的重要工具。

光電檢測與液壓驅動的協同原理

光電液壓糾偏系統的核心在于光電檢測單元與液壓驅動單元的緊密配合。光電傳感器通過發射光束并接收反射信號,精準定位材料邊緣或標記線位置。當材料發生偏移時,傳感器將光信號轉換為電信號,計算出實際位置與目標位置的偏移量。隨后,控制系統基于PID控制算法,將偏移量轉化為液壓缸的位移指令,通過調節液壓比例閥或伺服閥的開度,驅動液壓缸伸縮,最終推動糾偏輥或執行機構完成位置校正。

1.系統組成與核心模塊

光電液壓糾偏系統由四大核心模塊構成,各模塊協同工作以確保系統性能:

2.光電檢測單元

該單元包括光電傳感器、光源及信號處理器。傳感器類型可根據需求選擇,如對射式、反射式或激光傳感器,檢測精度可達±0.01mm。信號處理器負責將光信號轉換為電信號,為后續控制提供數據支持。

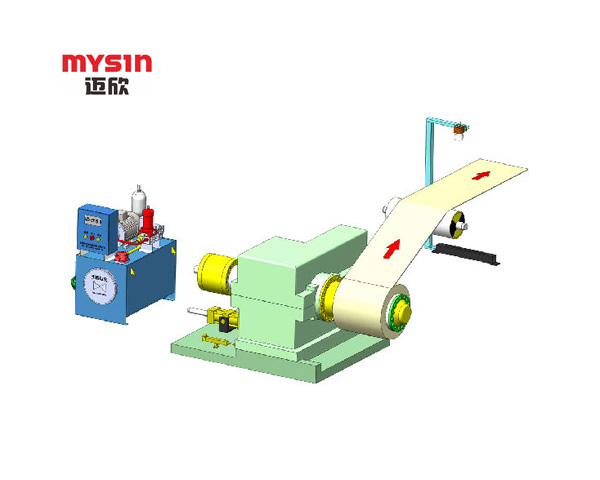

3.液壓驅動單元

液壓驅動單元由液壓泵、液壓缸、比例閥及油箱組成。液壓缸作為執行元件,提供數噸至數十噸的糾偏力,響應時間可低至50ms。比例閥或伺服閥通過調節液壓油流量,實現液壓缸的精準控制。

4.控制系統

控制系統以PLC或專用糾偏控制器為核心,集成PID控制算法。控制器接收光電檢測單元的信號,計算糾偏量并輸出驅動指令,同時監控系統狀態,確保糾偏過程穩定可靠。

5.執行機構

執行機構包括糾偏輥、導向輥及機械支架等。液壓缸通過機械傳動連接執行機構,直接調整材料位置,實現糾偏目標。

工作模式與控制邏輯

根據應用場景的不同,光電液壓糾偏系統可分為三種工作模式:

1.靜態糾偏模式

適用于材料靜止或低速運行場景。系統通過單次糾偏動作將材料調整至目標位置,液壓缸保壓鎖定位置,確保材料對中。

2.動態糾偏模式

針對材料高速連續運行場景設計。系統實時跟蹤材料位置,通過PID算法動態調整液壓缸位移,糾偏響應時間≤100ms,確保材料始終對中運行。

3.自適應糾偏模式

適用于材料參數頻繁變化的場景。系統集成張力傳感器、編碼器等設備,實時監測材料狀態,并通過自適應算法調整控制參數,優化糾偏性能。

技術優勢與應用場景

光電液壓糾偏技術憑借其高精度、高負載及高可靠性的特點,在多個工業領域展現出顯著優勢:

高精度:光電檢測與液壓驅動結合,糾偏精度可達±0.05mm,滿足精密制造需求。

高負載:液壓缸提供強大糾偏力,適用于重型材料加工,如鋼板、鋁箔等。

高可靠性:液壓系統無級調速,糾偏過程平穩,減少材料損傷風險。

該技術廣泛應用于冶金行業的熱軋鋼板對中、新能源電池制造的極片涂布對齊,以及包裝印刷的寬幅薄膜分切等領域,為提升產品質量與生產效率提供了有力支持。

光電液壓糾偏技術通過光電檢測與液壓驅動的深度融合,實現了對材料偏移的高效校正。隨著工業自動化水平的不斷提升,該技術將在更多領域發揮關鍵作用,推動制造業向智能化、精密化方向發展。