液壓糾偏系統(tǒng)通過技術(shù)革新與智能化升級,為軋鋼企業(yè)構(gòu)建了降本增效的立體化解決方案。其價(jià)值不僅體現(xiàn)在單一環(huán)節(jié)的成本控制,更通過全流程優(yōu)化推動企業(yè)實(shí)現(xiàn)高質(zhì)量發(fā)展。

高精度控制:重塑產(chǎn)品質(zhì)量基準(zhǔn)

液壓糾偏系統(tǒng)的核心優(yōu)勢在于其微米級定位能力。采用光電液伺服控制技術(shù),系統(tǒng)可實(shí)時(shí)捕捉帶鋼邊緣位置偏差,通過電液伺服閥驅(qū)動液壓缸實(shí)現(xiàn)±0.5mm級精準(zhǔn)修正。在冷軋帶鋼生產(chǎn)線中,這種精度控制將跑偏誤差嚴(yán)格限定在±1mm以內(nèi),避免了因邊緣不齊導(dǎo)致的后續(xù)軋制厚度波動,使成品率提升3%-5%。更關(guān)鍵的是,系統(tǒng)通過高頻響液壓執(zhí)行機(jī)構(gòu)(響應(yīng)時(shí)間<50ms)動態(tài)補(bǔ)償帶鋼位移,有效抑制了熱軋過程中因溫度變化引發(fā)的熱脹冷縮偏移,減少了摩擦產(chǎn)生的劃傷、壓痕等表面缺陷,使高端板材合格率提高15%以上。

智能化運(yùn)維:突破生產(chǎn)效率邊界

傳統(tǒng)糾偏系統(tǒng)依賴人工機(jī)械調(diào)整,而新型液壓糾偏系統(tǒng)通過自適應(yīng)尋邊技術(shù)實(shí)現(xiàn)了革命性突破。集成位移傳感器與比例閥控制后,系統(tǒng)可根據(jù)來料寬度自動匹配尋邊位置,將換卷時(shí)間大幅縮短,生產(chǎn)效率顯著提升。更進(jìn)一步,結(jié)合激光雷達(dá)與機(jī)器視覺技術(shù),系統(tǒng)構(gòu)建了帶鋼跑偏動態(tài)補(bǔ)償模型,通過先進(jìn)算法預(yù)測偏移趨勢,實(shí)現(xiàn)預(yù)防性糾偏,大幅減少高速軋制下的斷帶事故,顯著降低年停機(jī)時(shí)間,設(shè)備綜合效率(OEE)因此大幅提升。

全周期成本管控:重構(gòu)經(jīng)濟(jì)性邏輯

液壓系統(tǒng)的柔性控制特性顯著延長了設(shè)備使用壽命。通過減少輥系偏載磨損,關(guān)鍵部件壽命延長2-3倍,大幅降低維護(hù)成本。在能源層面,采用先進(jìn)泵技術(shù)與智能卸荷技術(shù),系統(tǒng)可根據(jù)負(fù)載動態(tài)調(diào)整功率輸出,能耗較傳統(tǒng)電動系統(tǒng)顯著降低,為企業(yè)節(jié)省大量電費(fèi)開支。

人機(jī)協(xié)同升級:釋放管理紅利

基于物聯(lián)網(wǎng)的遠(yuǎn)程監(jiān)控平臺可實(shí)時(shí)采集系統(tǒng)壓力、溫度等參數(shù),通過AI算法預(yù)判潛在故障,使故障響應(yīng)時(shí)間大幅縮短,非計(jì)劃停機(jī)次數(shù)顯著減少,年維護(hù)成本因此大幅降低。同時(shí),圖形化人機(jī)交互界面集成了自動尋邊、參數(shù)自整定等功能,操作人員培訓(xùn)周期大幅縮短,人力成本顯著降低,并降低了對熟練工人的依賴。

技術(shù)演進(jìn)驅(qū)動:拓展應(yīng)用邊界

現(xiàn)代液壓糾偏系統(tǒng)已突破單一功能限制,通過模塊化設(shè)計(jì)實(shí)現(xiàn)多種模式靈活切換,適配多元場景。更前瞻的是,融合先進(jìn)可視化與分析引擎后,系統(tǒng)可實(shí)時(shí)渲染帶鋼跑偏軌跡,自動優(yōu)化糾偏參數(shù),使產(chǎn)品厚度波動大幅降低,滿足高端需求。

液壓糾偏系統(tǒng)通過技術(shù)創(chuàng)新構(gòu)建了“精度-效率-成本”的協(xié)同優(yōu)化閉環(huán)。其價(jià)值不僅體現(xiàn)為直接的經(jīng)濟(jì)效益提升,更推動了鋼鐵行業(yè)向智能化、綠色化轉(zhuǎn)型,成為產(chǎn)業(yè)升級的關(guān)鍵基礎(chǔ)設(shè)施。

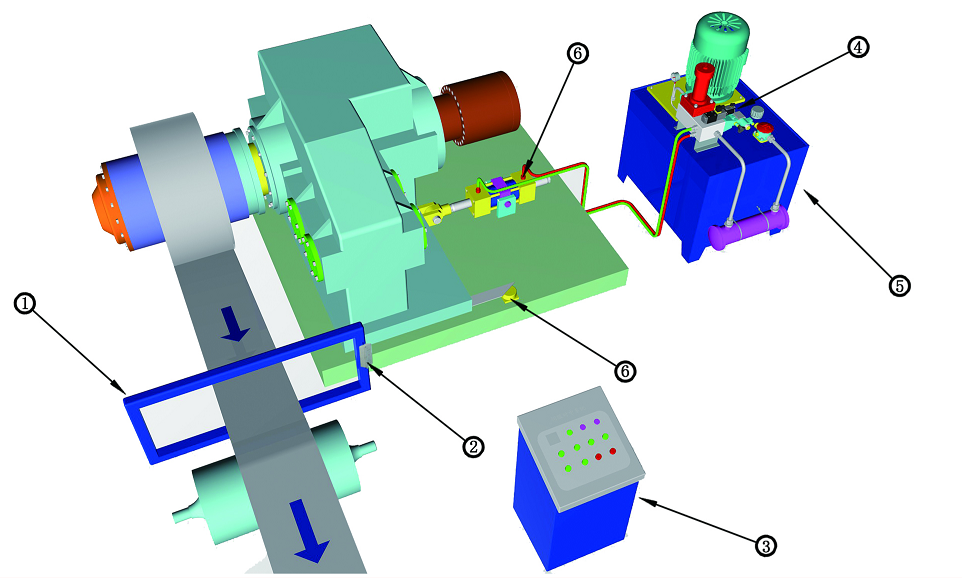

(1)對中傳感器 (2)控制放大器 (3)糾偏控制柜 (4)比例伺服閥 (5)糾偏泵站 (6)糾偏油缸 (7)位置傳感器

液壓糾偏系統(tǒng)工作原理圖